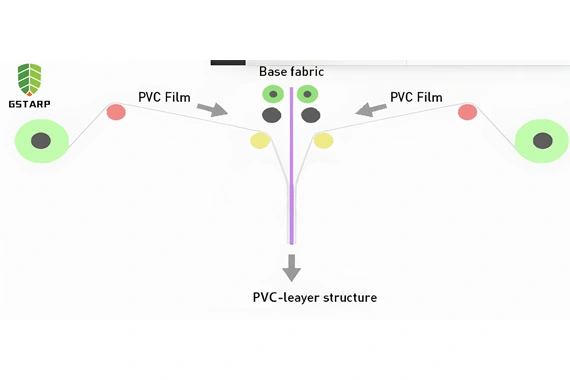

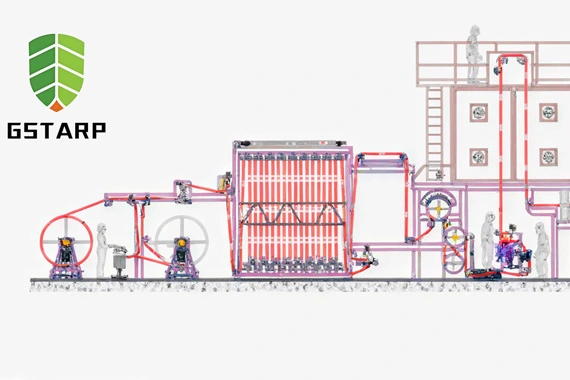

2層のPVCフィルムが高メッシュのベースファブリックに直接取り付けられ、フィルムは圧延機の生産ラインを通じて製造されます。 最初のステップは、さまざまな添加剤/可塑剤/安定剤/難燃剤などを含む、顧客の要求に応じて全体的な処方を作成することです。生の樹脂はペーストに加熱され、バインダーと補助材料と混合され、オーブンで一定の温度に加熱されます。 次に、フィルムは圧延ラインのZhalunローラーによって薄いフィルムに圧延され、刻印されたスラグローラーは表面のエンボス加工またはレリーフに使用されます。 2番目の部分は表面処理であり、表面コーティングの硬度は、異なる手の感触を有する滑らかな/つや消し表面を得るように調整される。 高度の一つとしてPVCラミネート防水シートサプライヤー、私たちのフィルムはシェーディング用のアクリルまたはPDF表面で覆われています。 暖房および干燥プロセス全体が不足しているため、フィルムは完全には生成されません。 ベースに浸透すると、サンシェードは非常に高い引張強度を持ち、引き裂き抵抗強度も非常に高いですが、剥離抵抗強度は接着やコーティングよりもわずかに弱く、そして耐用年数は熱いステッカーおよびコーティングのそれより弱いです。 利点は、生産速度が非常に速く、コストが低いことです。 広告印刷、さまざまなサンシェード/カバー/家具機器カバー/防水生地、車のキャノピー生地、テント生地で広く使用されています。 使用法は非常に大きく、良い経済性を持っています。

機器の生産ラインを通じて顧客の要件を満たすフィルムを作成し、顧客の詳細な性能要件に基づいてさまざまな添加剤や化学物質を追加します。

次に、ポリエステル生地を織り、顧客の必要な引き裂き強度と引張強度に基づいてポリエステル生地の密度と糸の直径を決定します。

2つの層を結び、押すことによって結合し、次に3つの層をしっかりと結合します。 次に、コーティングをオーブンで加熱し、温度を制御してポリエステル生地に浸透し、安定した化合物を形成します。 主な目的は、引き裂き抵抗を改善し、より良い品質の安定性を得て、耐久性を高めることです。 スリット装置を使用して正確な幅を得ることにより、要件に応じて固定長さ、通常はロールあたり100メートルにカットし、クラフト紙とハードペーパーチューブでパッケージ化します。 生産速度は比較的速く、良い経済的利益をもたらします。 広告、テント、バイオガス消化器、繁殖農場、牧場の囲い、池のさまざまなカバー、その他の分野で広く使用されています。

コーティングプロセスは、幅広い用途を持つ非常に成熟した生産プロセスです。 このプロセスは、特に顧客が100% 不透明である必要がある生地のために、サイジングのためにポリエステル生地をサイジング剤に入れることを含む非常に重要なプロセスを追加します。 サイジング剤の特別な不透明な添加剤に布を浸すことによって、ポリエステル布は光から完全にブロックされます。 他の耐火剤および帯電防止材料もスラリーに添加される。 スラリーに浸したポリエステル生地とフィルムの上層と下層はアラミドによって押し出され、5層構造の生地を形成します。 水分は乾燥炉とトンネル炉によって除去され、5つの層はしっかりと結合されて安定した固体化合物を形成します。写真に示すように、アクリルまたはPVDFで表面処理されます。安定性は、クールコーティングやホットコーティングよりも大幅に強く、気密性が最も大幅に向上します。 それは膨脹可能な装置、膨脹可能なボート/パドル/城および大きい膨脹可能なテント/膜構造のために使用されます。 それは良好な気密性/耐久性、引き裂き抵抗、引張強度、耐炎性、抗菌性、防カビ性、強力な接着性、100% 防水性を持ち、カバーなどのさまざまな分野で広く使用されています。交通機関、サンシェード、広告、装飾、印刷などGSTARPのPVCコーティングされた防水シート工場多様なオプションを提供する準備ができています。

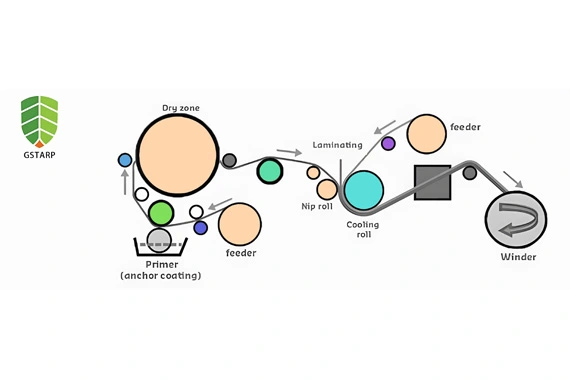

PVCターパリン業界は現在、ドイツから輸入された最先端のPVCファブリック製造プロセスを持ち、幅は最大5.1メートルです。 高品質の安定性とコスト面での利点を備えた、業界で最も先進的な生産設備です。 ローリングミルやホイールを結ぶ必要はなく、多くのプロセスフローを節約できます。 長いラインの全長は100メートル以上に達し、統合された高度な生産ラインになります。 ベース生地は2つのスクレーパーローラーを通過し、コンピューターは2つのローラー間のギャップを制御します。 正確な厚さと重量を確保し、隆起やくぼみのない滑らかな表面を確保するために、溶かしたPVC素材をベースファブリックの上にコーティングします。 その後、長いトンネル炉の乾燥と成形の後、コーティング結合の強度により耐用年数が大幅に増加し、多くのプロセスフローが節約され、生産ステップが削減されます。

特に緊急の納期がある製品の生産サイクルを短縮することで、すぐに納入できるようになります。

エンジニアリングフィルムや恒久的な施設材料を製造することができ、荷物/スポーツ/テント材料/カバー/防水布などの分野で使用できます。 PVCロールの幅は0.5〜5.1メートルの範囲で、重量は2800gsmに達し、厚さは2.2ミリメートルに達することができます。 それは最高の制品です。

1.注文に従って原材料を準備する:

A.コンピュータ自動カラーマッチング

B.PVC树脂および原料の混合および冷却

C.ベース生地の準備

2.ベースファブリック、熱、形状の両方の表面にPVCフィルムとメッシュまたは液体PVCを塗布します。 最も重要なことは、重量制御と温度制御です。 過度の温度は、過度の可塑化、老化、寿命の短縮、基布の脆性、および物理的特性の大幅な低下を引き起こす可能性があります。 テンプレチャーが高すぎたり低すぎたりすると、可塑化が不十分、溶接ができなくなり、性能が不安定になり、剥離が不十分になる可能性があります。

3.生産プロセス中に、PVC防水シートは表面の問題について検査され、迅速に修正されます。

4.表面処理: PVC防水シートの表面または顧客の要求に従ってラッカーアクリル。

5.圧延: 约2500から3000メートルの长さの大きいロールにプロダクトを転がして下さい

6.スリットと包装: 製品は、顧客の要求に応じてロールに分割され、ロールごとに50メートルの標準的な長さで、顧客のニーズに応じて他の長さに分けられます。 長いロールと小さなロールに分割した後、顧客のニーズに応じてパッケージ化します。 標準パッケージには、フォームコットンとクラフト紙が含まれ、ダブルヘッド、小さな布ラベル、両端に製品ラベルが追加されています。 製品ラベルとクラフト紙は、顧客のニーズに応じて特別にカスタマイズできます。

7.包装: 顧客の要求に従って容器に積み込みます。 それはまたpalleizedすることができます。

8.溶接方法: ホットエア溶接または高周波溶接

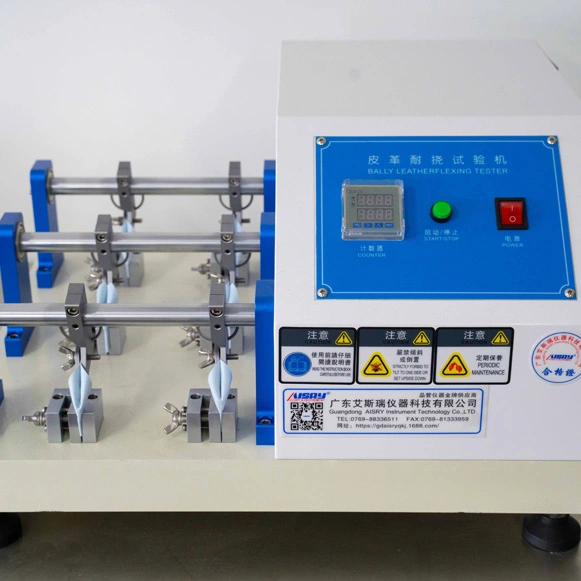

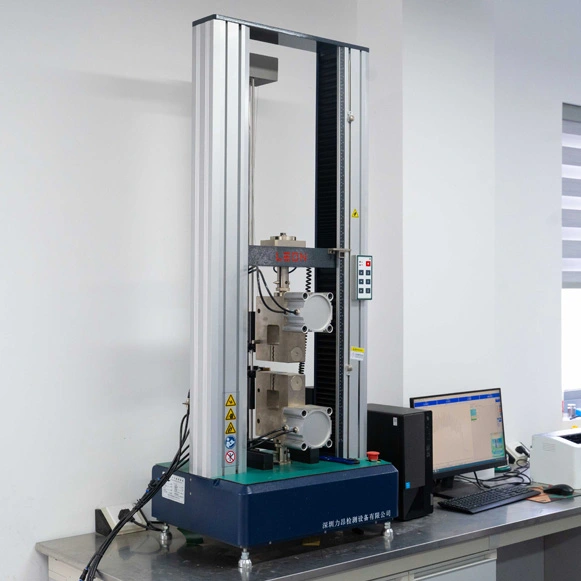

9.定期試験: 厚さ、重量、幅、長さ、色物流性能試験: ストレッチ、引き裂き、剥離、耐摩耗性、耐折り畳み性、耐火性、その他の試験OEM完成品加工: 生地切断b加工方法: 縫製、熱風、高周波C包装。